カッティングシートはどのようにして製造されていくのでしょうか?

ここではその製造工程や製造方法、原材料などを解説していきます。

カッテイングシートの原材料は主に粒上の塩化ビニル樹脂に可塑剤「柔軟性を加える溶剤」を混ぜ、

2種類の製法でカッティングシートを製造していきます。

粒上の塩化ビニルが可塑剤のよって液状の原材料になっていきます。

色のついた顔料を混ぜ合わせ様々なカラーのカッティングシートが出来上がっていきます

カレンダー製法の場合、混ぜる可塑剤の分子量によってモノメリックタイプ、ポリメリックタイプに分類されます。

モノメリックタイプはキャスト製法と同等の性能を発揮しながらも、キャスト製法のカッティングシートより単価が抑えられている点も1つの利点です。

可塑剤成分は酸とアルコールから形成「合成」されるエステルが主になります。

塩化ビニルの成分は40%が石油、60%が塩だそうです。「豆知識」

安全性についてですが、800度の焼却でダイオキシンは粗検出されていないとの報告があります。

ダイオキシン類の排出量の目録

出典 環境省 https://www.env.go.jp/press/110777.html

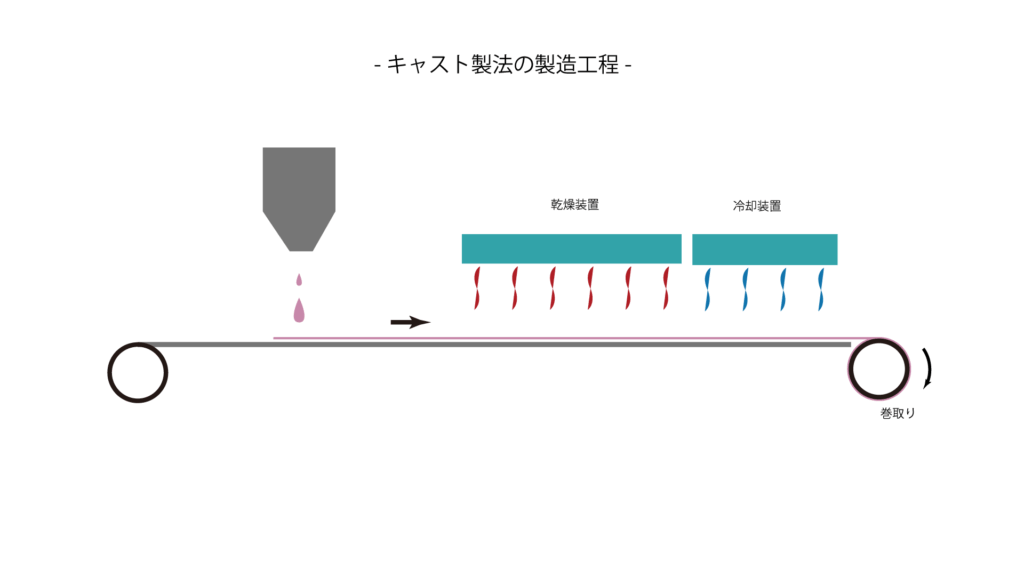

キャスト製法

このキャスト製法は先程の塩化ビニルに可塑剤を加えた原料を薄いフィルム上に延ばし、熱で乾燥させ製造していきます。

カッティングシートのカラーは上記の原材料に色のついた顔料を混ぜ、様々な色のカッティングシートに仕上げていきます。

製造されるカッティングシートの厚みは非常に薄く、一般に50ミクロン「0.05ミリ」程で、寸法安定性が非常に優れています。

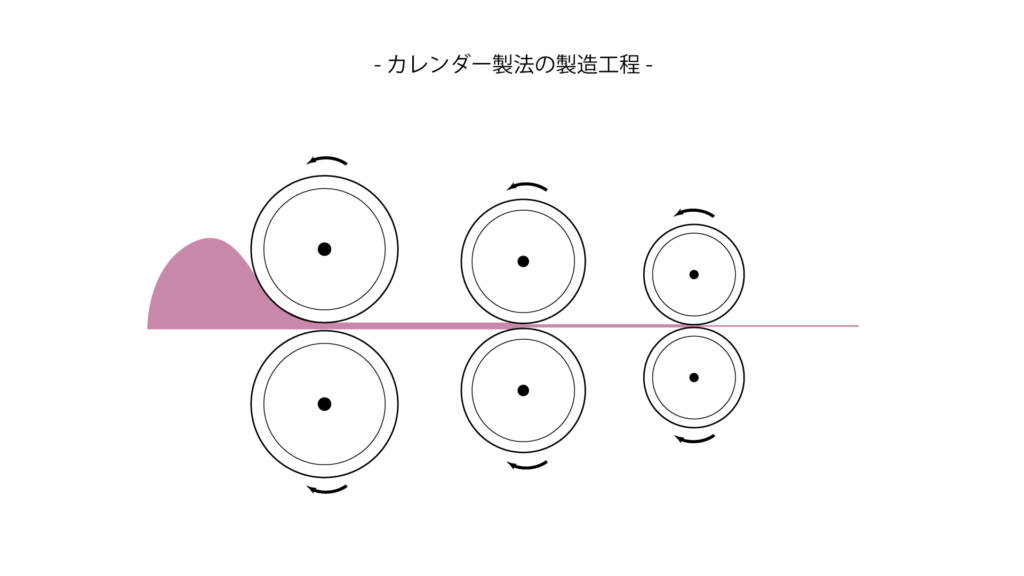

カレンダー製法

可塑剤の種類により、カレンダー製法には更にモノメリックタイプとポリメリックに分類されます。

製造工程はキャスト製法とは異なり、塩化ビニル樹脂にの可塑剤を混ぜた原材料を幾つかのローラーに通し薄く延ばしていく工程になります。

キャスト製法との違いは原材料を幾つかのローラー通し圧を加え薄く延ばし製品化することです。

カレンダー製法には混ぜる可塑剤の種類によって更にモノメリックタイプ、ポリメリックタイプに分類されます。

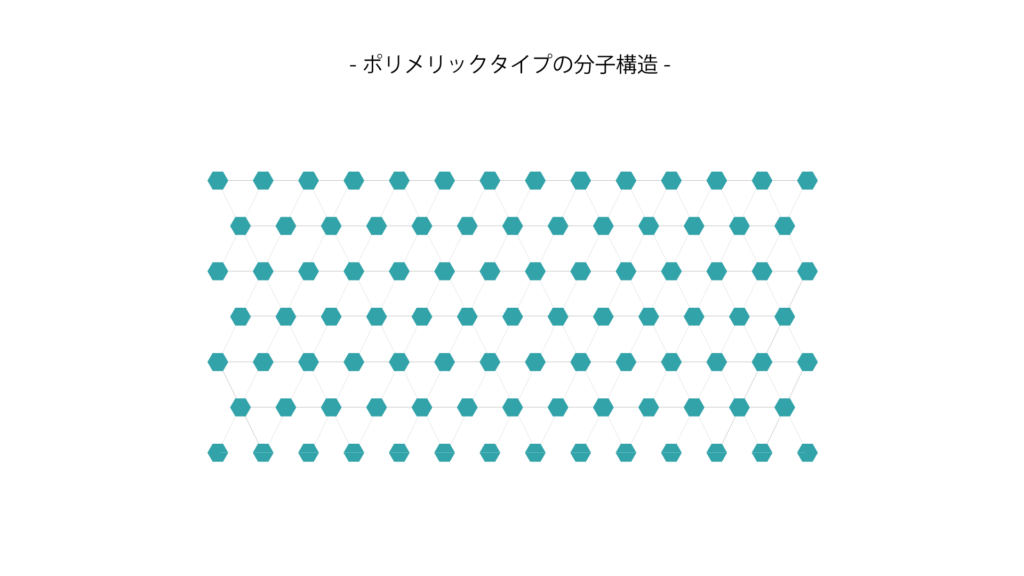

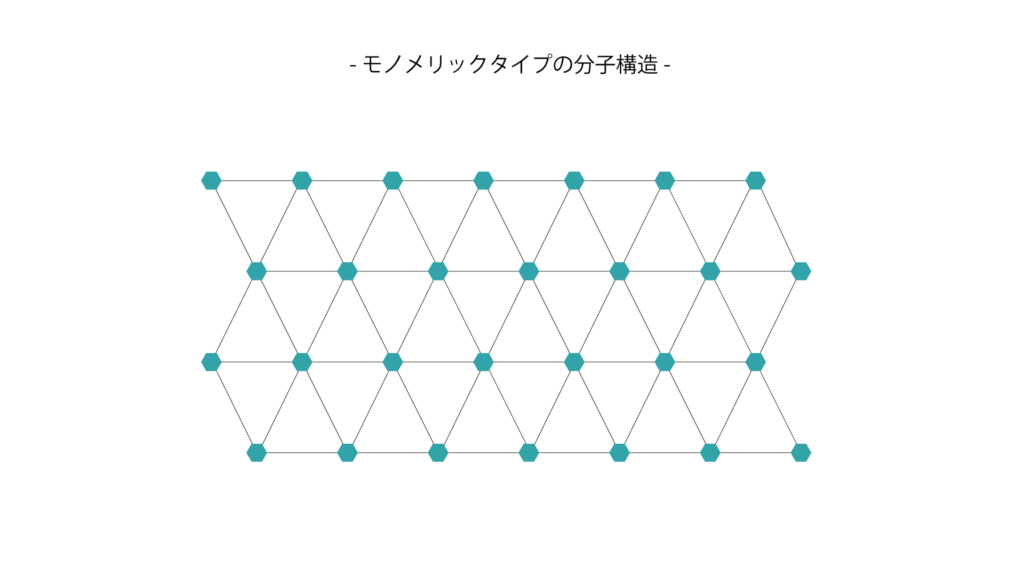

モノメリックタイプとポリメリックタイプの分子構造の違い

モノメリックタイプとポリメリックタイプの差は?

原材料にローラーで圧力を加えていく為、がキャスト製法と比較すると寸法安定性が劣る部分があります。

しかしながら弊社標準シートの「ORACAL551ハイパフォーマンスシリーズ」はモノメリックタイプでありながら、高分子構造の可塑剤を混ぜる為、驚くことにキャスト製法と同等の寸法安定性、柔軟性を発揮いたします。

逆にポリメリックタイプは単純構造の可塑剤を混ぜる為分子構造も単純で寸法安定性、屋外耐候性、柔軟性などが劣ります。

メリットは比較的にカッティングシートの単価が低いのでコスト面では有利になります。

ポリメリックタイプは屋外耐候性も劣りますので、短期用途の目的で使用される場面がほとんどです。

車両マーキングや長期屋外で使用される場合はキャスト製法のカッティングシートまたは、

カレンダー製法モノメリックタイプのカッティングシートのご使用をお勧めいたします。

キャスト製法のカッティングシートは屋外耐候性7年から10年程度。

カレンダー製法モノメリックタイプは屋外耐候性7年から8年程度。

カレンダー製法ポリメリックタイプは屋外耐候性3年ほど。

カレンダー製法ポリメリックタイプのカッティングシートは色褪せ、シートのひび割れ、シートの収縮が出やすく、粘着糊も長期使用の耐候性が劣ります。

剥がす際に糊残りが発生しやすい傾向があり、撤去作業に労力を費やしますので可能な限りキャスト製法、又はモノメリックタイプのカッティングシートをご使用ください。

弊社お取り扱いの標準カッティングシートはORACAL551シリーズです。

高分子繊維塩化ビニールシートですので、寸法安定性もキャスト製法同等、屋外長期仕様、化学薬品にも耐性がある高品質なカッティングシートです。

単価の高い順番は キャスト製法==>カレンダー製法「モノメリックタイプ」==>カレンダー製法「ポリメリック」になります。

ご使用する用途によって使用するカッティングシートについて理解を深め、シート選びの知識にしていただければと思います。

\ 相談してみる /